Далистаклени ровинги or кратки стаклени влакна, главен фиберглас or скапоцени влакна од карбоносе додаваат во термопластичната матрица, целта е во основа да се подобрат механичките и структурните својства на полимерот.Постојат многу разлики помеѓу двата главни методи за зајакнување на термопластиката за обликување со инјектирање, од начинот на кој тие се комбинираат со полимерната матрица, до нивото на перформанси што можат да го обезбедат, а едната форма на влакна може да биде повеќе, другата е посоодветна, но за обликувачот, главната разлика помеѓу кратките и долгите влакна е степенот до кој се обработуваат.

Обработка на термопластика засилена со долги влакна

Примарната цел на обработката на термопластиката засилена со долги влакна е да се одржи должината на влакната, што е критично за оптимизирање на јачината и цврстината.Раскинувањето на влакната може да има негативно влијание врз својствата на полимерниот композит и на крајот може да ги негира придобивките од користењето на навои од стаклени влакна.Неправилното ракување и неисправниот дизајн на алати и компоненти, или употребата на неоптимизирана опрема за обработка или поставување, може да доведат до кинење на влакната.

За разлика од сечканата пластика засилена со влакна, материјалите зајакнати со долги влакна обично се прават со пултрузија.Процесот вклучува истегнувањестаклоs скитнициимпрегнирани со термопластична смола преку специјална матрица за импрегнација (така што смолата може да ги обвиткува и да ги врзе влакната), а потоа да ги исече екструдираните нишки во пелети, влакната во пелетите обично се 12 mm. , и оваа должина е критична за да му се овозможи на полимерот ефикасно да го пренесува стресот на посилните влакна.

Кога овие пелети се користат за обликување со инјектирање, долгите влакна се порамнети и цврсто намотани за да формираат внатрешен скелет кој обезбедува цврстина и цврстина.Во споредба со материјалите исполнети со кратки влакна, композитите засилени со долги влакна, без разлика далифиберглас влакнаили јаглеродни влакна, обезбедуваат повисоки сооднос цврстина-тежина, цврстина на удар, подолг век на циклична замор и поширока отпорност на топлина и подобра димензионална стабилност.

Овие издржливи материјали нудат структурни перформанси споредливи со металот, но сепак се полесни од металот и се способни да ги искористат придобивките од ефикасноста на обработката од обликувањето со инјектирање.1k крпа од јаглеродни влакнае особено вредна како замена за метал бидејќи се 70% полесни од челикот и полесни од челикот.Алуминиумот е 40% полесен, така што композитите засилени со долги влакна може да се користат за производство на сложени компоненти во автомобилската индустрија, спортските производи, воздушната, стока за широка потрошувачка и индустриската опрема.Типичните базни смоли вклучуваат полиамид (PA или најлон), полипропилен (PP), крут термопластичен полиуретан (ETPU) и смоли со висока температура како што се полиетеретеркетон (PEEK), полифталамид (PPA) и полиамид.Имид на етер (PEI) итн. Иако секоја термопластика може да се засили со влакна, само некои нудат повисоки перформанси бидејќи се подобро зајакнати.Поточно, полукристалните смоли се подобро зајакнати со влакна од аморфните смоли, што значи дека нивната крутост и цврстина се уште повеќе зголемени.

Точки за обработка на материјали засилени со долги влакна

Во споредба со немодифицирани или зрнести смоли исполнети со прашок, калапот на композити засилени со долги влакна има одредени барања за калапи, порти, опрема за обликување и дизајн на делови.Процесите што се користат за обработка на овие материјали, исто така, се разликуваат од оние на полимерите засилени со кратки влакна.

Како што споменавме порано, одржувањето на должината на влакната е клучот за успехот.Факторите кои можат да предизвикаат скратување на должината на влакната вклучуваат висок притисок и стрижење од завртката за вбризгување, како и острите агли во системот на калапот и тркачот.За да се одржи должината на влакната, постојат 3 клучни точки за обработка на кои треба да се внимава:

1. Материјал и дизајн на мувла

Иако долгите влакна се трошат помалку на калапот отколку кратките влакна, бидејќи има помалку врвови од влакна слични на игли кои влијаат на калапот, истиот тип на челик за калапи е погоден и за полимери со долги и за армирани со кратки влакна, најчестиот е челик за мувла P20, кој може да издржи повеќе од 100.000 инјекции континуирано.Доколку е потребна поголема издржливост (над 100.000 циклуси на вбризгување), челикот од хром молибден H13 или челикот зацврстен со воздух A9 се подобри избори.Општо земено, стврднатите калапи се најдобриот избор за обработка на термопластика засилени со влакна.За истрошените калапи, тие може да се обноват со помош на технологија за галванизација.Алуминиумските калапи може да се користат дури и ако мора да се направат прототипови за да се потврди дизајнот.

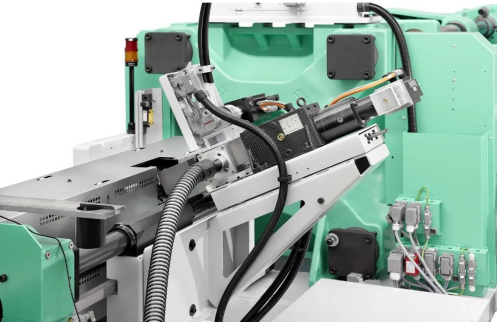

2. Опрема за формирање

Термопластиката засилена со долги влакна може да се обработи со користење на стандардна опрема за обликување со инјектирање со само неколку непостојани модификации за да се зачува должината на влакната и да се приспособат повисоките вискозитети.Се препорачува шраф со низок притисок или општа намена со неповратен прстен кој овозможува слободен проток на врвот.Може да се користат млазници за општа намена, но најлонските млазници треба да се избегнуваат бидејќи нивната форма на песочен часовник (дизајнирана да спречува лигавење) го ограничува протокот, создава стрижење и предизвикува абразија на влакната.Друг совет за намалување на смолкнувањето е да се избегнуваат дизајни на млазници со превртен конус.Општо земено, поголемите отвори за млазниците (минимум 5,6 mm) го олеснуваат минувањето на вискозните смоли засилени со влакна.

Добро правило за секоја машина за инјектирање е да се инјектира само 60-70% од волуменот.Преголемата големина на шутот го зголемува времето на ресетирање, додека премалата големина на шут значи дека материјалот подолго останува во цевката, што потенцијално ќе доведе до деградација.

3. Услови за обработка

Што се однесува до обработката, важно е да се решат две прашања: искривување и лази.Општо земено, термопластичните делови засилени со долги влакна доживуваат помалку искривување отколкукратко влакно фибергласделови бидејќи намотувањето на филаментот го намалува диференцијалното собирање, но деловите со долги влакна кои се обликувани со инјектирање сè уште се деформираат, една од причините е што влакната течат долж ориентационото порамнување, додека ја зголемуваат јачината на делот, може да доведат до анизотропија.За да се спречи искривување, може да се користат алтернативни локации на портите или дизајни на делови за да се избегне прекумерно усогласување на влакната во области за кои не е потребна висока јачина за да се издржат структурните оптоварувања.

Задржете ја предноста на долгите влакна

Успешното обликување на композити армирани со долги влакна бара извесна промена на насоките за дизајн и параметрите за обработка применливи за неармирана смола и соединенија со кратки влакна.За да го извлечете максимумот од арматурите со долги влакна (кои чинат повеќе од непополнетите материјали илифиберглас сецкани насоки засилувањепоради нивните високи перформанси), најдобрите практики мора да се следат во текот на целиот процес.Ако долгите влакна се скршени или погрешно усогласени поради неправилно ракување, дизајн на матрицата или поставување на опремата, нивните придобивки од високата јачина и висока цврстина ќе се намалат, па дури и ќе се изгубат.

#стаклени ровинги#кратки стаклени влакна#1k крпа од јаглеродни влакна#кратко влакно фиберглас#фиберглас сецкани насоки засилување

Време на објавување: Октомври-21-2022 година